在方型鋁殼電芯生產線上,極耳的焊接是至關重要的一個環節,而超聲波焊接技術在此過程中展現了顯著的優勢。本文將深入探討超聲波焊接的功能、它為何成為極耳焊接的優選工藝,以及該設備在實際生產中的穩定性與優勢。

一、超聲波焊接的基本原理

超聲波焊接是一種通過高頻振動將工件表面迅速加熱并熔化的連接技術。它利用了機械振動產生的高頻聲波,在工件接觸表面形成局部高溫,使材料分子相互滲透并融合,從而實現有效、牢固的焊接。這種焊接過程無需外加焊料,也不涉及大規模的溫度提升,因此在保持材料本身特性的同時完成焊接。

二、為何選擇超聲波焊接?

1. 有效節能:超聲波焊接的速度快,通常幾毫秒到幾秒即可完成焊接過程,大幅度減少生產時間。同時,它的能耗低,適用于大規模生產。

2. 無損焊接:由于超聲波焊接不需要通過加熱整個工件,避免了傳統焊接中高溫帶來的材料損傷,能夠保持電池極耳材料的導電性與結構完整性。

3. 環保性:超聲波焊接屬于“冷焊”工藝,不需要使用任何助焊劑或其他化學物質,因此不會產生有害氣體或廢料,符合現代工業的環保要求。

三、極耳部分為何選擇超聲波焊接?

在電池的制造過程中,極耳作為電池電流輸出的重要通道,其焊接質量直接關系到電池的性能與安全。選擇超聲波焊接技術有以下幾點優勢:

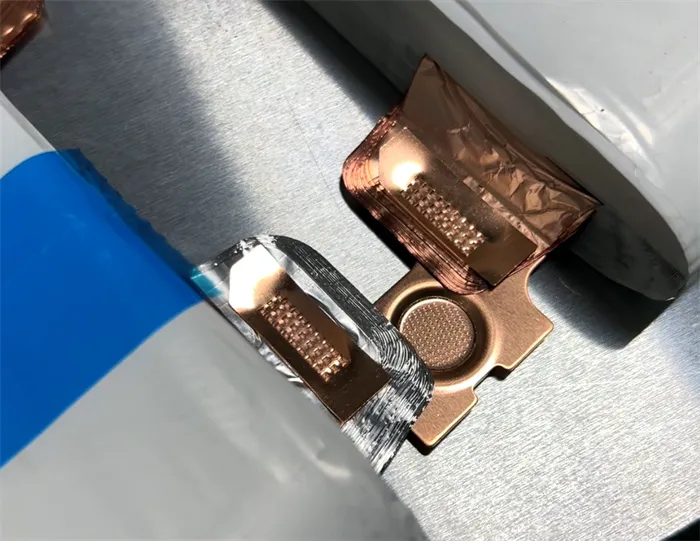

1. 焊接質量高:極耳超聲波焊接能夠實現高精度的焊接,焊點牢固且均勻,導電性更佳,從而保證了電池的穩定性和安全性。

2. 材料兼容性強:超聲波焊接適用于多種材料的連接,尤其是對鋁與銅等導電材料的焊接具有優良的表現。而方型鋁殼電芯的極耳大多為鋁材,因此該技術是較佳選擇。

3. 避免熱損傷:傳統焊接方式由于需要高溫操作,容易對極耳造成熱損傷,影響其電導率。而超聲波焊接則通過振動摩擦生成的熱量完成焊接,避免了這種損傷,保證了電池極耳的質量和性能。

四、極耳超聲波焊接設備的穩定性與優點

1. 設備穩定性高:現代的極耳超聲波焊接設備采用了優良的自動化控制系統,可以實時監測焊接過程中的參數(如振動頻率、壓力、溫度等),確保焊接的一致性與精度。此外,設備經過優化設計后,長期運行的穩定性得以提升,極大地減少了故障率和維護成本。

2. 自動化程度高:當前的超聲波焊接設備已經能夠與電芯生產線的其他工序無縫銜接,焊接過程全程自動化,進一步提高了生產效率,減少了人力操作的誤差。

3. 使用壽命長:超聲波焊接設備的核心部件耐用性強,如超聲波換能器和焊接頭等,都經過嚴格的工藝處理,能夠承受長期高頻工作,確保設備的使用壽命和穩定性。

4. 靈活適應多種工藝需求:由于設備支持多種工藝參數的靈活調整,因此能夠適應不同電池廠家的定制需求,無論是大批量生產還是小批量定制,都能滿足需求。

五、總結

在方型鋁殼電芯的生產線上,選擇極耳超聲波焊接設備不僅能夠大幅提升生產效率,還能夠確保電池產品的質量與安全性。其有效、環保、準確的焊接特點,使得超聲波焊接成為電池行業的重要工藝技術。而現代超聲波焊接設備的穩定性與自動化程度進一步為企業節約了生產成本,提高了市場競爭力。

隨著新能源行業的快速發展,極耳超聲波焊接設備將持續成為電芯生產線上不可或缺的一環,為行業的發展注入更多動力與活力。

暉耀激光科技公司柔性電芯裝配線,能夠快速轉換和兼容各種型號的方殼電芯,設備良率≧99.9%,故障率≦2%,所有的生產線設備都可以根據要求定制。