隨著電動汽車和儲能技術的迅猛發展,方殼電池模組作為其中的關鍵組件,其生產效率和質量成為了業界關注的焦點。而在方殼電池模組的生產過程中,busbar(母線)和CCS(集成母排)的連接技術尤為關鍵。本文將科普busbar和CCS的概念、區別,以及為何選用激光焊接技術,并探討其優勢所在。

一、busbar與CCS的概念及區別

Busbar,即母線,是電池模組中用于串聯或并聯電芯的金屬條。它承載著電流的傳輸,是電池模組內部電流路徑的重要組成部分。而CCS(Cells Contact System),即集成母排,則是一種更為優良的電池模組連接技術。CCS不僅實現了電芯的串并聯,還集成了溫度采樣、電壓采樣等功能,通過FPC(柔性線路板)或PCB(印刷電路板)等信號采集組件,為BMS(電池管理系統)提供實時數據。

busbar與CCS的主要區別在于集成度和功能。busbar主要承擔電流傳輸的功能,而CCS則在此基礎上集成了更多的功能,如溫度采樣、電壓采樣等,使得電池模組的管理更為智能和有效。

二、為何選用激光焊接技術

在方殼電池模組的生產過程中,busbar和CCS的連接技術至關重要。傳統的連接方式如焊接、鉚接等雖然能夠實現連接,但存在效率低下、精度不足等問題。而激光焊接技術以其特別的優勢,成為了現代電池模組生產中理想選擇的技術。

激光焊接技術利用高能密度的激光束作為熱源,對金屬進行熔化并連接。與傳統焊接技術相比,激光焊接具有以下幾個優勢:

1、有效性:激光焊接速度快,能夠在短時間內完成大量連接工作,提高生產效率。

2、準確性:激光焊接聚焦光點小,能夠實現高精度定位,確保連接質量。

3、環保性:激光焊接過程中無需添加任何材料,減少了對環境的污染。

4、適應性:激光焊接能夠焊接多種材料,包括不銹鋼、鋁合金等,滿足電池模組的不同需求。

三、激光焊接在自動化生產線上的優勢

隨著自動化技術的不斷發展,方殼電池模組的自動化生產線已經成為未來主流。在自動化生產線上,激光焊接技術更是發揮了巨大作用。

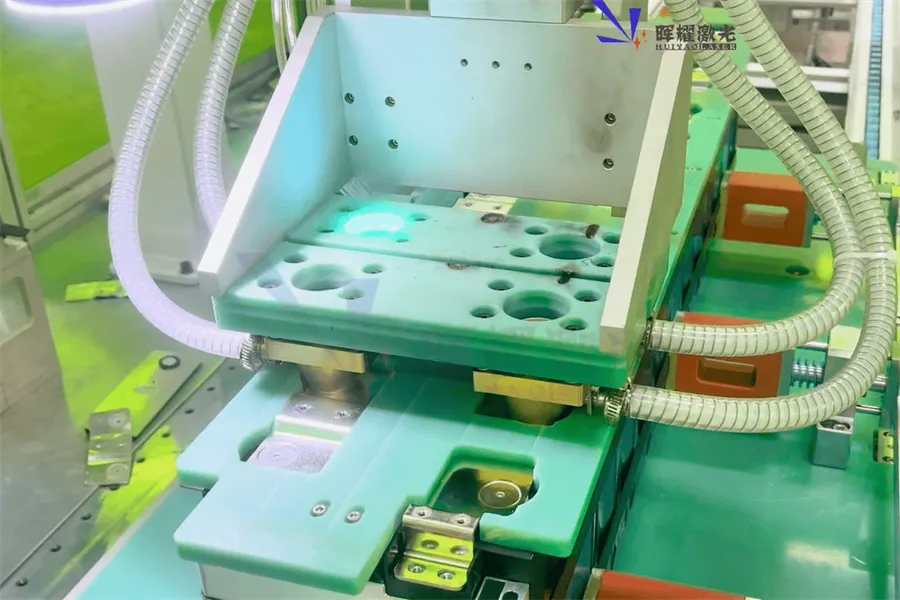

激光焊接技術能夠與自動化生產線完美融合,實現高度自動化的生產流程。通過機器人和自動化設備,可以準確地控制激光焊接設備,實現自動化上下料、定位、焊接等操作,提高生產效率和產品質量。

其次,激光焊接技術能夠減少人工干預,降低人為錯誤的可能性。在自動化生產線上,激光焊接設備能夠準確控制焊接參數和焊接位置,避免了人工操作中的誤差和不確定性。

激光焊接技術還能夠降低生產成本。通過提高生產效率和產品質量,減少廢品率和返工率,從而降低生產成本。同時,激光焊接設備的使用壽命長,維護成本低,進一步降低了生產成本。

綜上所述,激光焊接技術在方殼電池模組自動化生產線上具有良好的優勢。隨著電動汽車和儲能技術的不斷發展,激光焊接技術將在電池模組生產中發揮越來越重要的作用。未來,我們有理由相信自動化生產線將成為電池模組生產的主流趨勢。