隨著新能源汽車和儲能系統的飛速發展,電池PACK模組生產線成為了現代電池制造領域的核心部分。本文將為您科普電池PACK模組生產線的相關知識,包括其定義、工作原理、工藝流程以及關鍵技術等。

一、定義

電池PACK模組生產線是指將多個單體電池通過串聯、并聯等方式組合成電池包的生產流程。PACK模組是連接單體電池與終產品之間的橋梁,其有效生產對于推動能源存儲解決方案的普及至關重要。

二、工作原理

電池PACK模組生產線的工作原理涵蓋了多個關鍵技術和精密操作,以確保電池的安全、性能與一致性。該生產線涉及電池單體的選擇、組合、測試、保護電路設計等多個環節。

.電池單體的選擇:根據電池包的設計要求,選擇符合規格和性能要求的單體電池。這包括電池的容量、電壓、內阻、一致性等參數。

.電池單體的組合:根據電池包的設計方案,將選定的單體電池進行串聯或并聯組合,以滿足電池包的電壓、容量等要求。

.電池包的組裝:將組合好的單體電池進行固定、連接、封裝等操作,形成電池包。在組裝過程中,需確保電池單體之間的連接緊密、穩定,防止電池短路、漏液等問題。

.電池包的測試:對組裝好的電池包進行性能測試,包括電壓、容量、內阻、溫升等指標。測試過程中需確保電池包在各種工作條件下均能正常運行,且無安全隱患。

.保護電路的設計:為保護電池包免受過充、過放、過流、短路等危害,需設計相應的保護電路。保護電路應具備快速響應、準確判斷、可靠執行等功能。

三、工藝流程

電池PACK模組生產線的工藝流程主要包括電芯預處理、電芯配對與裝配、電池單體制造、BMS集成、PACK組裝、測試與老化以及包裝與出貨等環節。

.電芯預處理:包括電芯的篩選、檢測、清洗和干燥等,確保電芯性能和質量達到標準要求。

.電芯配對與裝配:將經過預處理的電芯按照特定的電壓、容量和阻抗等參數進行匹配,并通過自動化設備或人工進行電芯裝配。

.電池單體制造:將裝配好的電芯進行焊接、封裝和測試等過程,形成具有特定電壓和容量的電池單體。

.BMS集成:將BMS集成到電池單體中,通過連接線和接口實現與電池單體的通信和控制。

.PACK組裝:將多個電池單體按照設計要求進行組裝,形成完整的動力電池組。

.測試與老化:對電池組進行充放電測試、內阻測試、溫度測試等,評估其性能和質量。老化過程則是通過模擬電池組在實際使用中的條件,對其進行長時間運行和循環,以檢測電池組的穩定性和壽命。

.包裝與出貨:經過測試與老化后,合格的電池組將進行包裝,包括外殼封裝、標識打印等。根據訂單要求進行分類、標識和出貨,完成整個生產流程。

四、關鍵技術

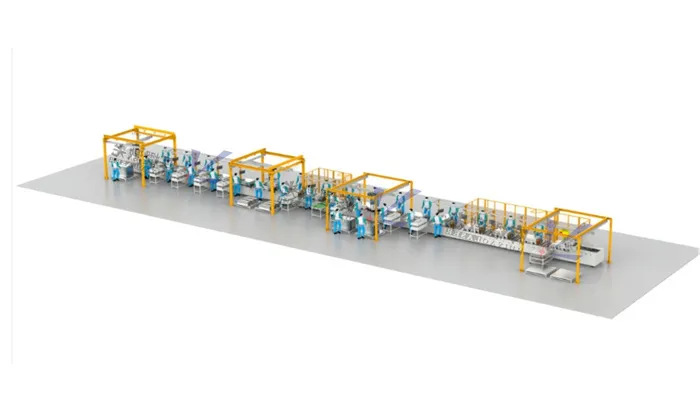

電池PACK模組生產線的關鍵技術包括自動化與智能化技術、定制化與靈活性、可持續發展技術等。自動化與智能化技術可以提高生產效率和質量穩定性;定制化與靈活性可以滿足不同市場和客戶需求的變化;可持續發展技術則有助于減少環境影響和資源浪費。

綜上所述,電池PACK模組生產線是現代電池制造領域的核心部分,其有效生產對于推動能源存儲解決方案的普及具有重要意義。通過不斷的技術研發和優化工藝流程,我們可以期待更優良的電池PACK模組生產線在未來發揮更大的作用。

暉耀激光科技(洛陽)有限公司是一家專注于新能源行業設備研發、制造和銷售的高新技術企業。公司依托大連理工大學洛陽研究院等科研機構的支持,打造了一支技術優良的研發團隊,致力于為客戶提供全面的激光焊接設備、電芯裝配線設備、模組PACK自動線設備、電池結構件自動化設備等高端智能裝備,能夠根據客戶企業的不同生產需求,量身定制適合的生產線解決方案。

公司占地面積10000多平方米,設有多條自動化生產線和優良的加工設備,擁有IS09001質量管理體系認證以及ISO14001環境管理體系認證。公司積極推行標準化生產模式,完善產品質量管理和售后服務保障,致力于為客戶提供可靠的產品和優良的服務。我們秉持著良好、可靠的理念,不斷推動著技術的進步和發展。選擇我們,您將獲得技術支持、優良的產品質量和貼心的服務保障。讓我們攜手共進,共同開啟電池 PACK 生產線的璀璨未來,為全球能源事業貢獻我們的力量!