電池模組EOL(End of Line)測試工位的工作原理,主要是通過一系列自動化和半自動化的測試流程,對組裝完成的電池模組進行全面的性能和安全性檢測。以下是電池模組EOL測試工位工作原理的詳細解析:

一、測試啟動與識別

1、掃碼識別:在測試開始前,通過掃描電池模組上的二維碼或條形碼,測試設備能夠自動獲取該模組的相關信息,如型號、批次號、生產日期等。

2、配方調用:根據掃碼識別的信息,測試設備會自動調用預先設定的測試配方(測試程序),該配方包含了針對該型號模組的所有測試項目和測試標準。

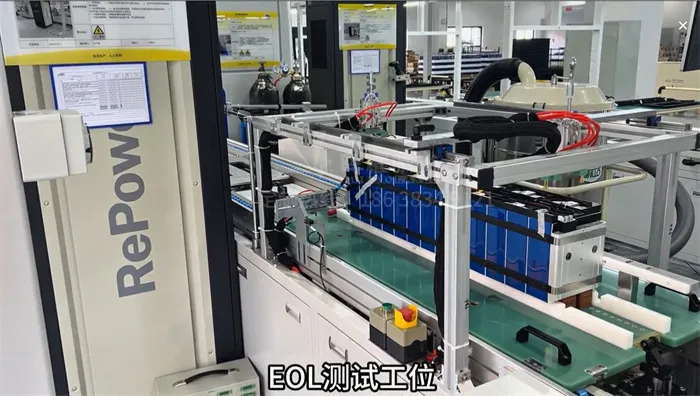

二、自動化測試流程

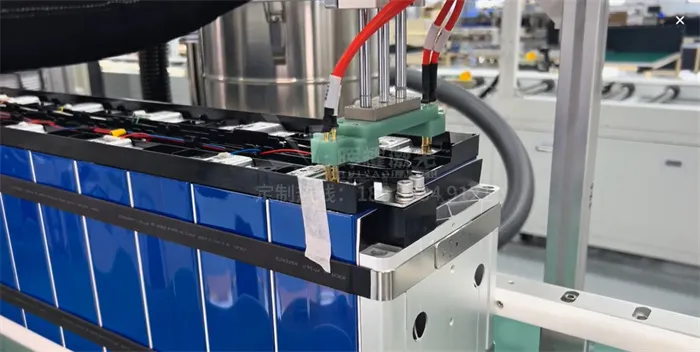

1、電壓采集:測試設備會自動對電池模組的總電壓以及單體電池的電壓進行采集,以評估電壓的一致性和健康狀況。

2、溫度監測:通過內置的溫度傳感器或外接的溫度探頭,測試設備能夠實時監測電池模組內部的溫度,以判斷模組的熱管理性能。

3、內阻測試:采用專用的內阻測試儀,通過測量電池模組在特定條件下的電壓和電流變化,計算出模組的內部電阻,以評估其電氣性能。

4、絕緣耐壓測試:利用高壓測試儀對電池模組進行絕緣電阻和耐壓測試,確保模組與外殼之間的絕緣性能以及模組對高壓的耐受能力符合安全標準。

5、其他性能測試:根據測試配方的要求,還可能包括容量測試、充放電性能測試、OCV和SOC確定記錄(自放電檢查)等其他性能測試項目。

三、數據分析與判定

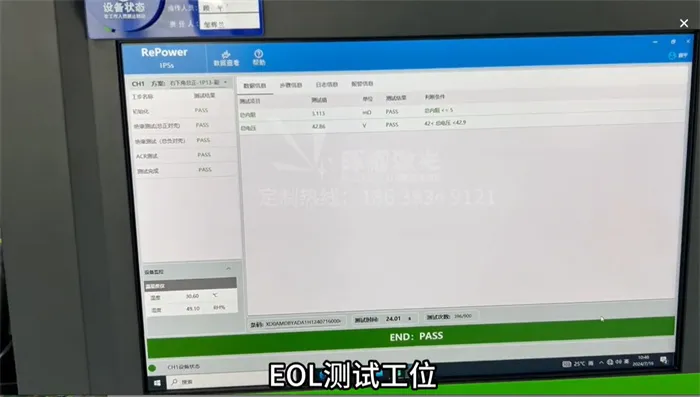

1、數據記錄:測試過程中,所有測試數據都會被實時記錄并保存在測試設備中。

2、數據分析:測試完成后,測試設備會對采集到的數據進行處理和分析,與預設的標準值進行對比,以判斷電池模組是否合格。

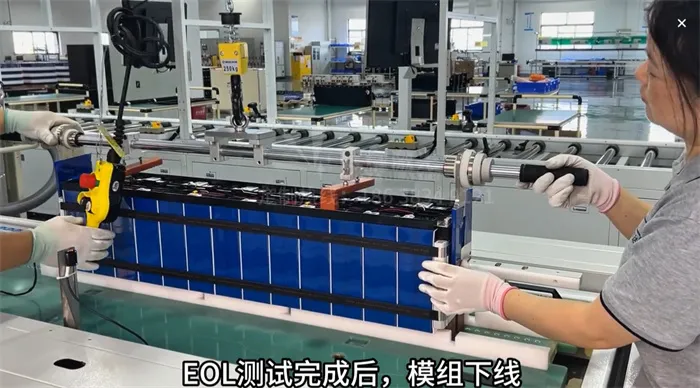

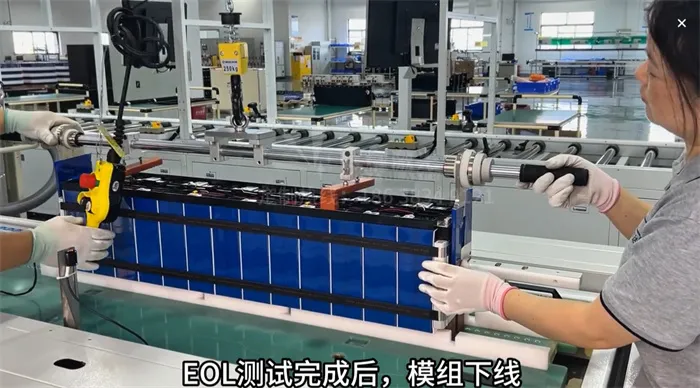

3、結果判定:根據數據分析的結果,測試設備會自動判定電池模組是否通過EOL測試。合格品將自動流入下一工位進行后續處理,不合格品則會被自動排出或進行標記以便后續處理。

四、測試報告與反饋

1、測試報告:測試設備還會生成詳細的測試報告,包括測試時間、測試項目、測試數據、判定結果等信息,以供后續的質量追溯和分析使用。

2、反饋機制:如果測試過程中發現電池模組存在異常或不合格情況,測試設備會及時發出警報或提示信息,以便操作人員及時采取措施進行處理。

綜上所述,電池模組EOL測試工位的工作原理是通過自動化和半自動化的測試流程,對電池模組進行全面的性能和安全性檢測,并根據測試結果進行合格與否的判定。這一工作流程確保了電池模組在出廠前能夠達到預定的性能和質量標準,為消費者提供安全、可靠的電池產品。