隨著新能源汽車產業的迅猛發展,電池模組作為電動汽車的心臟,其性能與安全性日益受到行業的高度關注。在電池模組的制造過程中,電芯貼膠/涂膠工位作為一道至關重要的工序,不僅影響著電池模組的整體結構強度與密封性,還直接關系到電池的安全性能與使用壽命。本文旨在探討電芯貼膠/涂膠工位在電池模組生產中的關鍵作用及其重要性。

一、增強模組結構強度

電芯貼膠/涂膠的主要功能之一是通過在電芯與模組框架或其他電芯之間形成牢固的粘結層,顯著增強電池模組的整體結構強度。這一層膠水能夠吸收和分散模組在使用過程中可能產生的振動和沖擊力,防止電芯間的相對移動,從而保持模組結構的穩定性和完整性。這對于確保電池模組在各種復雜工況下的穩定運行至關重要。

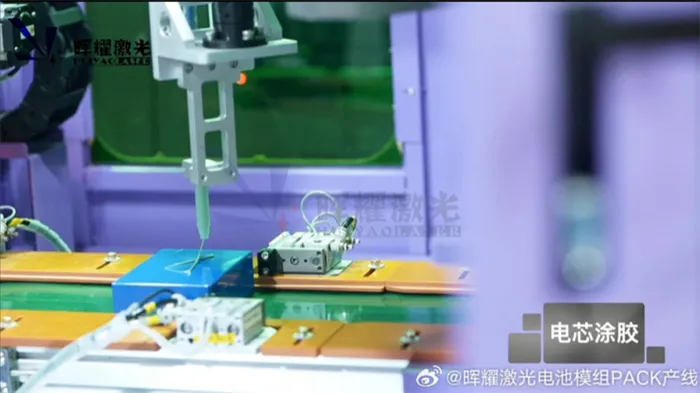

二、提升密封性能

在電池模組中,良好的密封性是防止水分、灰塵等外部雜質侵入,以及防止電解液泄漏的關鍵。電芯貼膠/涂膠工位通過準確控制膠水的施膠量和位置,確保電芯與模組殼體之間形成有效的密封屏障。這不僅能夠保護電芯免受外界環境的影響,還能避免因電解液泄漏導致的短路、起火等安全隱患,顯著提升電池模組的安全性能。

三、優化熱管理

電池在工作過程中會產生大量熱量,若不能及時有效地散出,將嚴重影響電池的性能和壽命,甚至引發安全事故。電芯貼膠/涂膠工位所使用的膠水材料往往具有一定的導熱性,能夠在一定程度上促進電芯間及電芯與模組外殼之間的熱傳導,有助于優化電池模組的熱管理系統。通過合理設計膠水的布局和類型,可以進一步提高電池模組的散熱效率,確保電池在良好溫度范圍內運行。

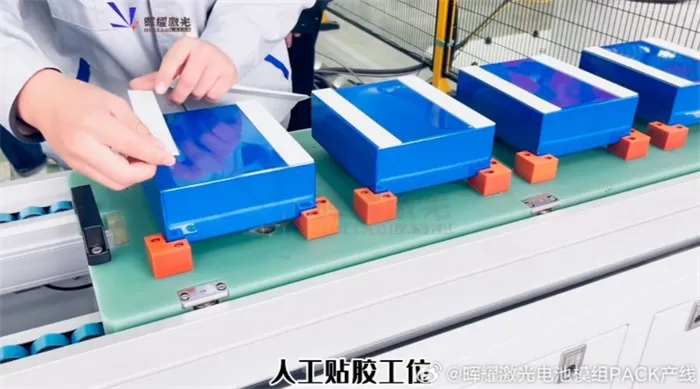

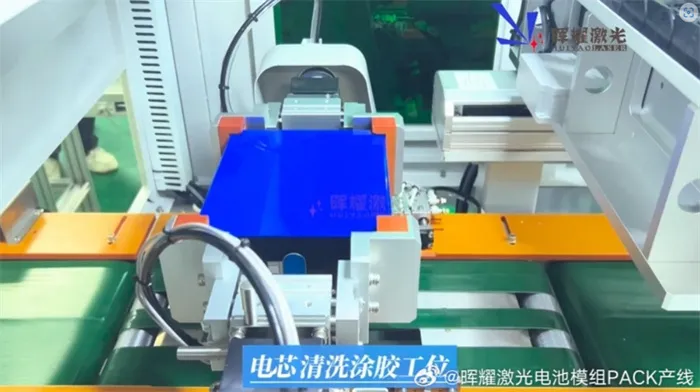

四、提高生產效率與自動化水平

隨著智能制造技術的不斷進步,電芯貼膠/涂膠工位也逐漸向自動化、智能化方向發展。自動化貼膠/涂膠設備能夠準確控制膠水的施膠量、速度和位置,減少人為誤差,提高生產效率。同時,通過與生產線其他環節的緊密集成,實現整個生產流程的自動化控制,進一步提升了電池模組生產的整體效率和品質一致性。

五、結語

綜上所述,電芯貼膠/涂膠工位在電池模組生產中扮演著舉足輕重的角色。它不僅增強了模組的結構強度,提升了密封性能,還優化了熱管理系統,并推動了生產效率和自動化水平的提升。隨著新能源汽車技術的不斷發展,對電池模組性能的要求也將越來越高,因此,不斷優化電芯貼膠/涂膠工藝,提高膠水材料的性能和穩定性,將是未來電池模組制造領域的重要研究方向。